Печи для обжига известняка – шахтные или вращающиеся?

Процесс обжига известняка осуществляется в шахтных или вращающихся печах. В шахтных следует обжигать только твердые породы (например, можно обжигать куски доломитов и дунитов), а во вращающихся допустим обжиг как твердых пород, так и шламов мягких пород, например, мела. При повышении температуры обжига реакция разложения карбоната кальция ускоряется, в результате которого образуется негашёная известь. Но при излишне высокой температуре возможен так называемый пережог, оказывающий негативное воздействие на качество продукта.

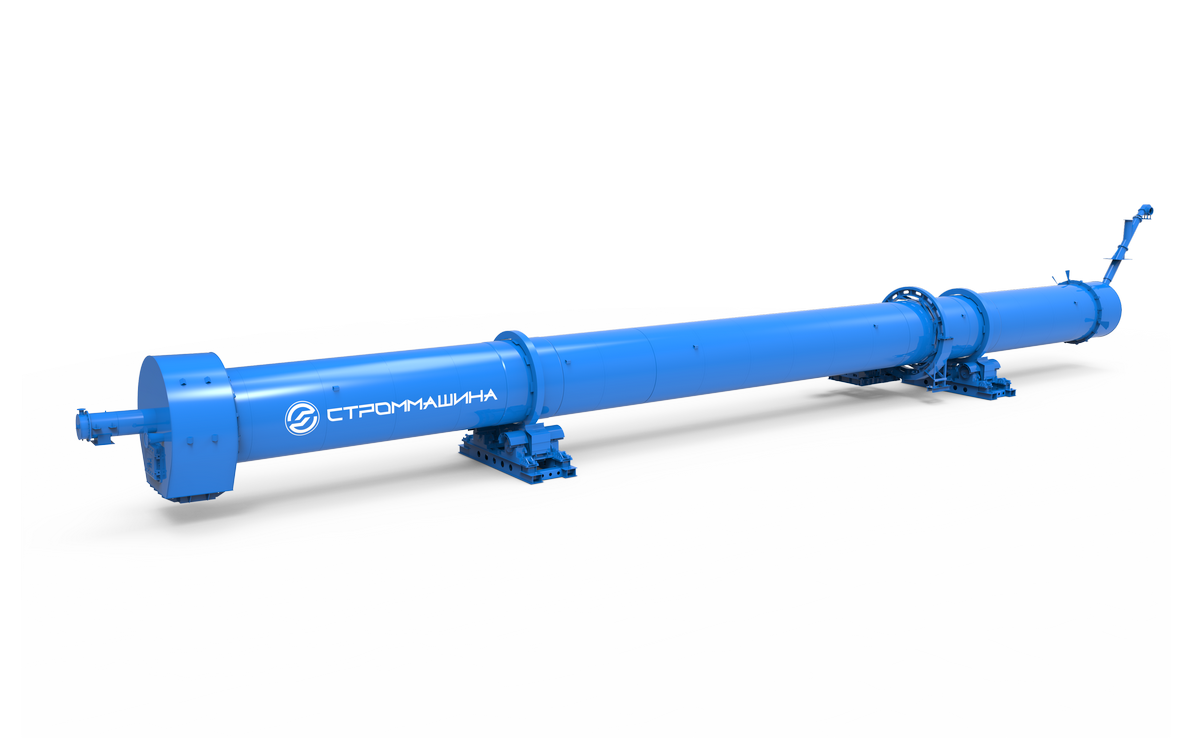

Вращающиеся печи

Вращающиеся печи длиной 30—100 м, диаметром 2—4 м, с углом наклона 3—4° и частотой вращения 0,5—1,2 об/мин. Удельная суточная производительность их достигает 500—700 кг/м3 в расчете на прямой объем обжигательного барабана. Производительность оборудования для обжига возрастает с увеличением их длины, и при этом расход топлива снижается.

Вращающиеся печи длиной 30—100 м, диаметром 2—4 м, с углом наклона 3—4° и частотой вращения 0,5—1,2 об/мин. Удельная суточная производительность их достигает 500—700 кг/м3 в расчете на прямой объем обжигательного барабана. Производительность оборудования для обжига возрастает с увеличением их длины, и при этом расход топлива снижается.

Существуют различные способы для уменьшения расхода топлива на обжиг кусков извести во вращающихся печах. Эти же меры пригодны для утилизации теплоты газов, выходящих из печей с температурой 750—800 °С. В частности, за устройством ставят нагреватели, в которые направляют предназначенный для обжига кусковой материал. Отсюда с температурой 500—8000 °С он поступает во вращающиеся устройство, а от туда в холодильник. При таком способе работы, расход теплоты снижается до 4600—5030 кДж/кг извести.

В качестве топлива сжигаемого непосредственно в барабане факелом, применяют мазут или газ. Для обжига карбоната кальция не рекомендуется применять твердое пылевидное топливо с повышенным содержанием золы, поскольку зола осаживается на известняке и при высоких температурах образует легкоплавкие соединения, которые образуют настыли, нарушающие нормальную работу печи.

Известняк при движении по барабану проходит последовательно зоны сушки, подогрева до температуры 1123—1153 К (850— 880 °С), обжига и предварительного охлаждения. При обжиге плотных известняков зона сушки в печи отсутствует из-за малой влажности материала. Зона подогрева для обжига известняка составляет обычно 50—70% длины, зона обжига равна 25—30%. Длина может регулироваться изменением длины факела горящего топлива. Далее из зоны обжига негашёная известь поступает в зону предварительного охлаждения, занимающую как правило около 5% длины печи. Окончательно охлаждение происходит в специальном холодильнике. Воздух, нагретый в холодильнике до 573—673 К (300—400 °С) с остывшей известью, поступает в печь для горения топлива в качестве вторичного воздуха. Первичный воздух в количестве 15—20% от общего его расхода на горение подают через горелку. Для ускорения теплообмена в зоне подогрева устанавливают цепные и металлические ячейковые теплообменники. Можно также применять запечные теплообменники циклонного типа и в виде конвейерной решетки.

Преимущества вращающихся печей для прокаливания извести таковы: при длине 30-100 м и диаметре 1,8-3 м, производительность достигает 400 — 500 т/сут., что в 2-4 раза выше, чем у шахтных. Второе важнейшее технологическое преимущество обжига извести во вращающихся устройствах — малое время прохождения материала от места загрузки до выхода из печи, что обеспечивает оперативность управления процессом. Кроме того, вращающиеся агрегаты обеспечивают компактность технологической схемы, позволяют автоматизировать процесс обжига известняка и снизить капитальные затраты на строительство цехов. Во вращающихся печах для обжига известняка может быть получена известь высокого качества обжигом при средних и достаточно высоких температурах. Из-за малого времени пребывания материала барабане опасность пережога в них минимальна. При этом известь значительно более однородна по составу и содержит меньше примесей.

Достоинства вращающихся печей:

1) известь высокого качества;

2) использование любого сырья;

3) применение любого вида топлива;

4) получение любого вида извести (строительной, металлургической)

Недостатки:

1) большая металлоемкость;

2) большие капиталовложения;

3) значительный расход топлива (по сравнению с шахтными);

4) высокий расход электроэнергии (по сравнению с шахтными).

Резюме. Вращающиеся печи позволяют получать мягкообожженную известь высокого качества из мелкокускового известняка и из мягких карбонатных пород (мела, туфа, известняка-ракушечника), которые нельзя обжигать в шахтных устройствах из-за склонности этих материалов к “зависанию” в шахте, приводящему к нарушению технологии обжига. Также, печи отлично подходят для дунита, доломита и других неорганических веществ.

Обжиг извести в шахтных печах, работающих на газе. Требования к фракционному составу сырья. Топливные горелки и их расположение. Устройство печей, достоинства и недостатки их работы.

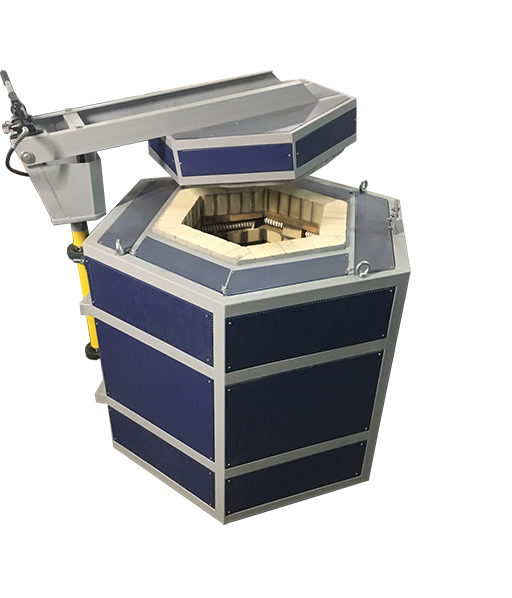

Шахтные печи

Рассмотрим теперь шахтные печи для обжига извести. Типологически они подразделяются на пересыпные, полугазовые и газовые. Пересыпные и полугазовые печи в настоящий момент строятся на небольших предприятиях и с небольшой производительностью. Можно сказать, что конструкции данных устройств устарели и производимая известь не удовлетворяет современным критериям. Данные типы уходят в прошлое, и поэтому нет смысла уделять время анализу их конструкции.

Рассмотрим теперь шахтные печи для обжига извести. Типологически они подразделяются на пересыпные, полугазовые и газовые. Пересыпные и полугазовые печи в настоящий момент строятся на небольших предприятиях и с небольшой производительностью. Можно сказать, что конструкции данных устройств устарели и производимая известь не удовлетворяет современным критериям. Данные типы уходят в прошлое, и поэтому нет смысла уделять время анализу их конструкции.

Несколько слов о газовых печах для обжига извести. При обжиге в шахтных конструкциях на природном газе качество извести заметно улучшается. Также увеличивается производительность и улучшаются условия труда. Рационализация производства часто прибегает к переводу действующих пересыпных и полугазовых шахтных печей на газовое топливо. При переводе важно создать условия для равномерного распределения газа по поперечному сечению шахты. В печах диаметром менее 1,8 м газ подается в печь с помощью горелок, введенных в специальные проемы в стенках печи. При большем диаметре осуществляется периферийная и центральная подача газа, а при щелевидном сечении — только периферийная подача на двух уровнях и более. Центральную подачу газа производят с помощью вертикального керна или диаметрально расположенных металлических балок, охлаждаемых водой, с подбалочными горелками. Это позволяет ввести дополнительное газообразное топливо в центр шахты. Водоохлаждаемые балки затрудняют эксплуатацию печи и вызывают потери теплоты с охлаждающей водой. Для замены испортившейся балки необходимо останавливать и разгружать печь. Поэтому вместо этих балок устанавливают воздухоохлаждаемые консольные фурменные горелки, которые можно заменять без остановки.

Рабочее пространство шахтной печи подразделяют на три зоны - зону подогрева, обжига и охлаждения материала (оксида кальция). Зона подогрева составляет 35% полезной высоты шахты, что позволяет снизить температуру отходящих газов до 300—3500С (без учета подсосов холодного воздуха) и подогреть кусковой материал в конце зоны до температуры 9000С. Выходящие из зоны подогрева печные газы при рациональном режиме обжига содержат 24—26% углекислого газа (СО2) и 3—4% кислорода (О2). Зона обжига известняка занимает 40% полезной высоты шахты. В зоне обжига происходит сжигание природного газа и диссоциация известняка. Среднюю температуру газов в зоне обжига поддерживают 1100—1200° С. При такой температуре происходит обжиг доломита. Печь шахтная подходит не только для прокаливание извести, но и для обжига неорганических вещест и дунита, например.

Равномерность температуры газового потока по поперечному сечению шахты в зоне обжига зависит от равномерности распределения газа и воздуха по сечению шахты и условий их перемешивания. Поскольку условия смешения газа и воздуха неидеальны, приходится подавать в печь дополнительный объем воздуха (расход на 20-30% выше стехиометрического), то есть коэффициент избытка воздуха поддерживается в пределах 1,2-1,3.

Зона охлаждения занимает четверть полезной высоты шахты и служит для охлаждения оксида кальция, до 80—1200С, после материал поступает на выгрузочный механизм. В нижней части печи под выгрузочным устройством устанавливают бункер охлаждения извести объемом 2-3 м3, что позволяет дополнительно охладить материал до 50-800С и подогреть воздух, поступающий снизу в шахтную печь.

При эксплуатации печи чрезвычайно важна равномерная подача газообразного топлива и предотвращение местного перегрева материала. В противном случае нарушение процесса приводит к возникновению спёков (“козлов”,сваров), которые резко ухудшают газодинамику и могут привести к ее остановке.

Достоинства шахтных печей:

1) низкая металлоемкость;

2) умеренные капиталовложения;

3) меньший расход топлива (по сравнению с вращающимися);

3) низкий расход электроэнергии(по сравнению с вращающимися).

Недостатки:

1) недостаточно высокая степень декарбонизации сырья (как правило, не более 93-97%);

2)неравномерность обжига, которая возрастает с увеличением диаметра и уменьшением высоты печей;

3) достаточно высокие требования к однородности сырья по качеству и гранулометрии, а также степени загрязнения его глинистыми примесями;

4) ограниченная производительность (производительность 100 т/сут является критической для шахтных печей из-за риска получить непрожженную центральную зону).

Резюме.Применение шахтных печей будет оправдано при стабильно высоком качестве исходного сырья. Это позвоволяет экономить электроэнергию и топливо на прокаливание извести. Однако, при получении извести во вращающихся печах данные расходы могут быть скомпенсированы более высоким качеством извести и её конечной ценой. Конечно, последний момент может применяться на предприятиях, где маркетинговые планы и мероприятия точно отслеживаются и четко выполняются.

Самарский завод «Строммашина» производит оборудование и компонует своим оборудованием комплексы для обжига и производства извести.

Мы можем предложить готовые комплексы для обжига извести, как на вращающихся печах, так и в шахтных. Для того чтобы определить, в каком типе печей правильнее и выгодней производить обжиг известняка для получения извести именно в Вашем случае (будь то строительная или металлургическая), советуем Вам обратиться к нашим менеджерам по контактным данным из раздела сайта «Контакты». Мы обязательно Вам поможем.